ここでは、作業の確認や、管理方法を詳しく説明しています。

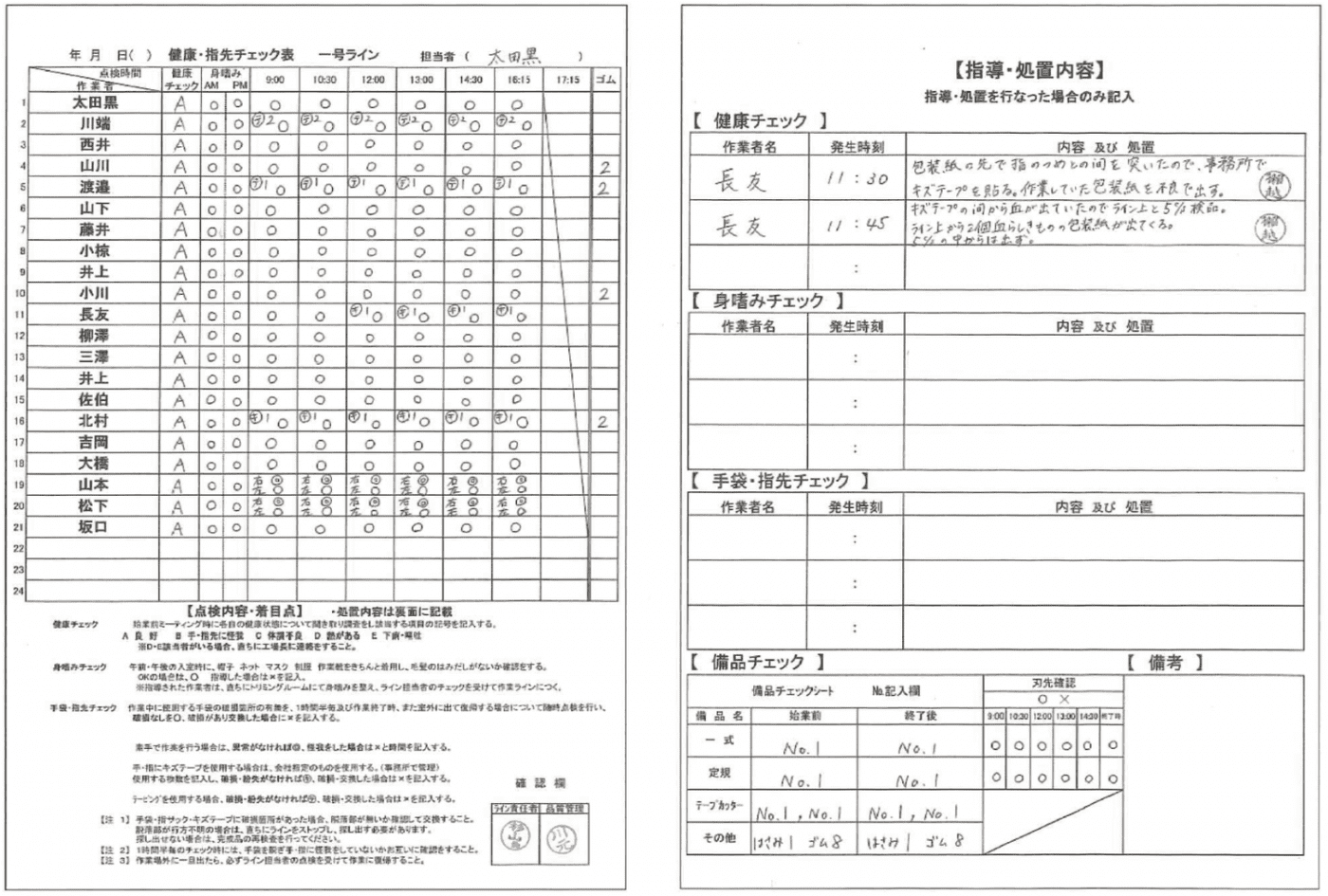

始業前点検

1. 粘着テープによる毛髪チェック

2.服装・身だしなみチェック

3.ライン人員・資材配置の伝達・確認

(ライン担当者→作業者)

(ライン担当者→作業者)

4.生産予定・品番・ロット・仕様の確認

(ライン担当者→作業者)

(ライン担当者→作業者)

5.ライン回り・器具・冶具の点検

コンベアのほつれ/ゴミ/不要な物撤去

(異常→ライン担当者→QLC室)

→日報記録

コンベアのほつれ/ゴミ/不要な物撤去

(異常→ライン担当者→QLC室)

→日報記録

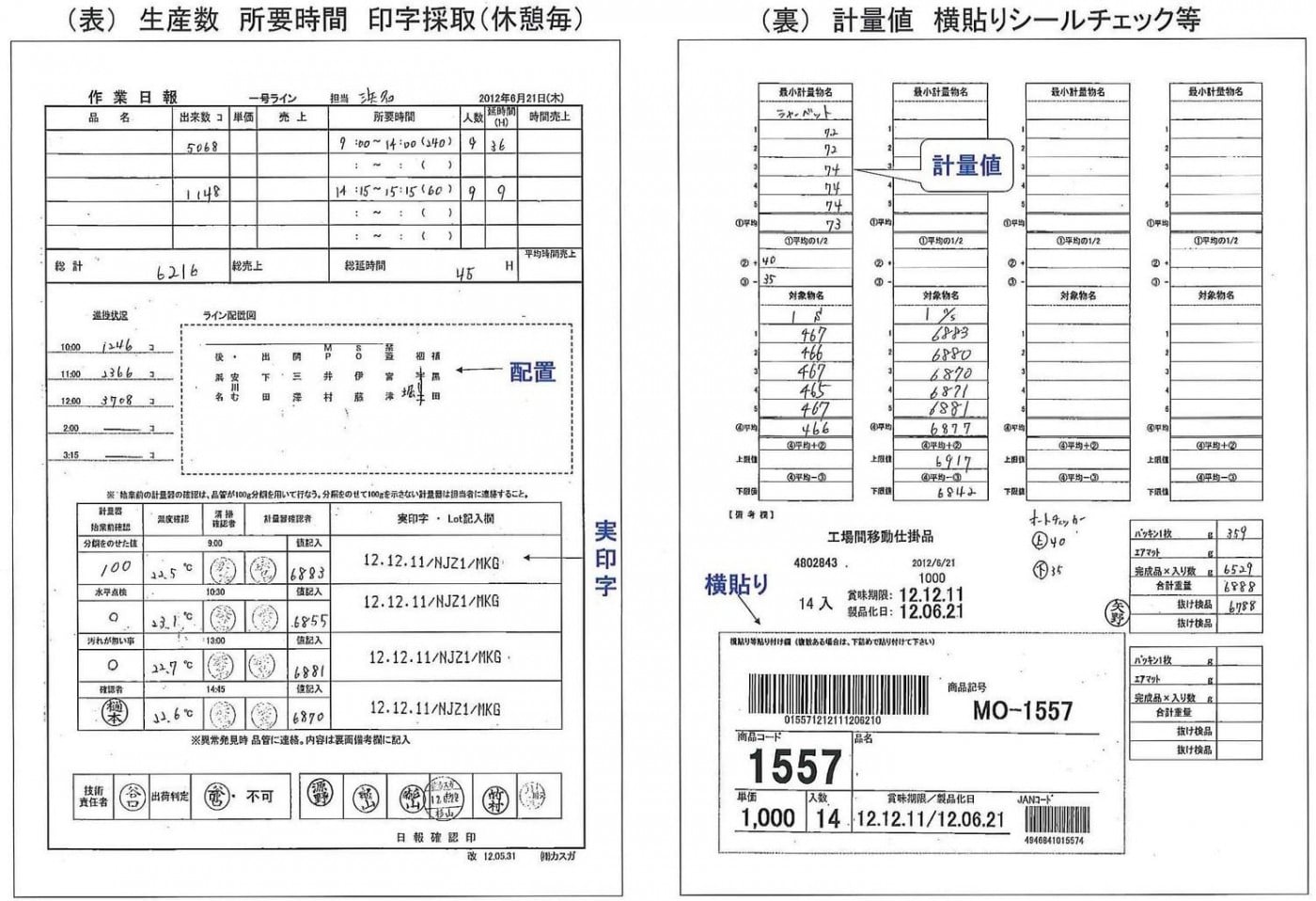

6.実印字の確認

(ライン担当者→日報記録)

(ライン担当者→日報記録)

7.計量器の設定値確認

(QLC室→日報記録)

(QLC室→日報記録)

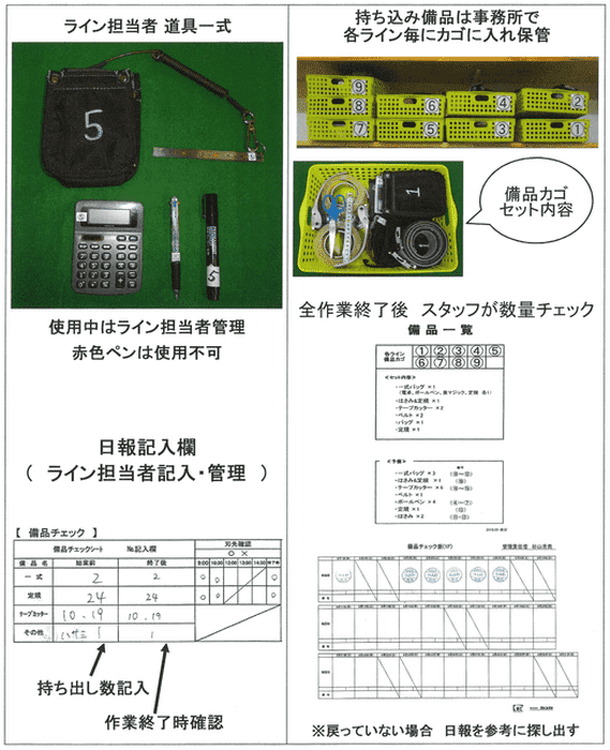

8. 持込み備品の確認

(ライン担当者→日報記録)

(ライン担当者→日報記録)

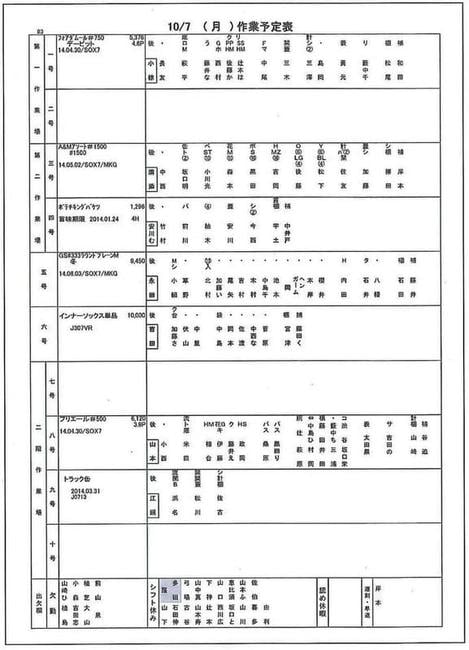

作業予定表

前日のミーティングで、作業予定の事前打ち合わせを行う

作業終了後、各チームのミーティングにて共有する

作業終了後、各チームのミーティングにて共有する

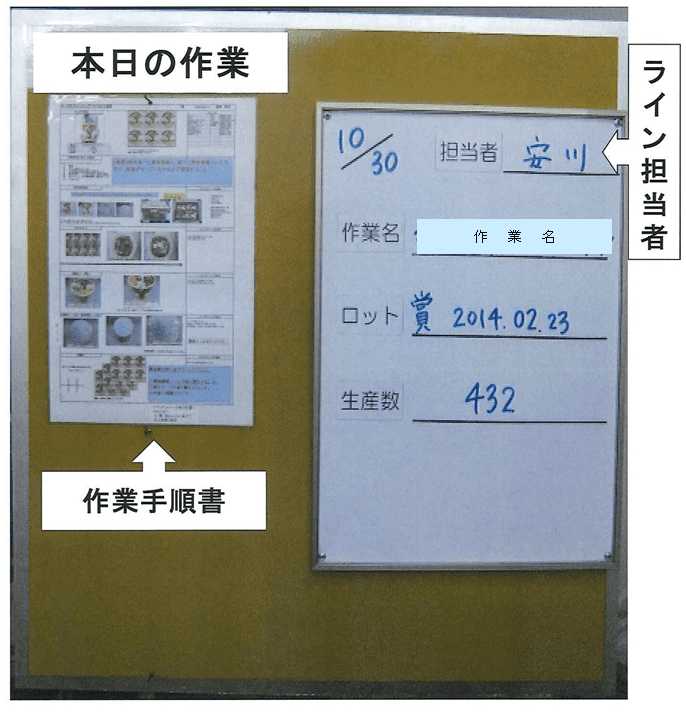

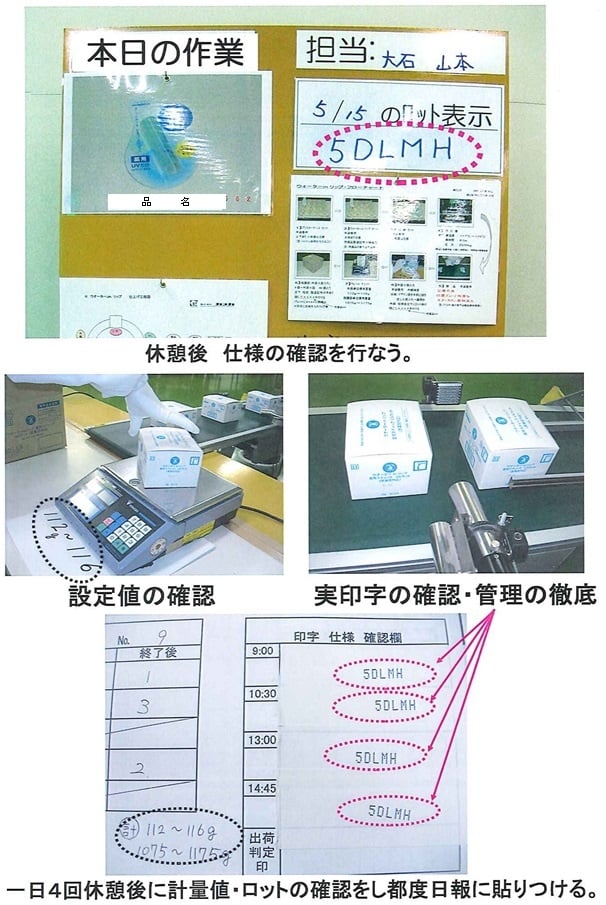

立て看板

各ラインに立て看板を設置し、全員が作業内容

(仕様・生産数・ロット等)を把握する。

(仕様・生産数・ロット等)を把握する。

持ち込み備品の管理

備品には管理番号を付け、朝に場内へ持ち込み、持ち込んだものを日報に記入。

作業終了後、使用したものが合っているか確認。

事務所にて最終確認・管理。

作業終了後、使用したものが合っているか確認。

事務所にて最終確認・管理。

途中(休憩後)点検

1. 粘着テープによる毛髪チェック

(作業者⇔作業者)

(作業者⇔作業者)

2.服装・身だしなみチェック

(作業者⇔QLC室)

(作業者⇔QLC室)

3.仕様の確認→(全員)

4.計量器および実印字の確認

(ライン担当者→日報記録)

(ライン担当者→日報記録)

5.午前中の作業終了後、経過・進捗報告および打ち合わせ

(ライン担当者→常務)

(ライン担当者→常務)

6.作業終了後、コンベア上の物はもとの場所に

回収すること→(全員)

回収すること→(全員)

7.開封分のものは、蓋をした上テープ止めをすること→(全員)

休憩後のチェック

手袋等の管理

・ウレタンコーティング手袋は各作業者に配布・各自が管理する。

・汚れ・穴あき等で使用できなくなった場合は、事務所に申告し交換する。

・汚れ・穴あき等で使用できなくなった場合は、事務所に申告し交換する。

・出社時に他の傷テープを使用している場合は、事務所で指定のものに交換する。

手袋・毛髪・指先チェック

作業開始時、終了時に手袋が破損していないか、指サック・傷テープを紛失していないか確認し、ライン担当者に報告する。

終業時点検

1.コンベア上および作業台上のものは全てもとの場所に戻す

2.不適合品(赤色カゴ)を1カ所に集め、整理整頓する。

内容/数量を確認後、日報記載(ライン担当者)

3.日報提出時に資材担当に渡す

4.冶具・持ち込み備品の数量を確認後、所定の場所に返却する

5.清掃

・コンベア・テーブル・窓枠、布巾がけ

・床、フローリングワイパー・掃除機がけ

・エアコンの吹出し口、週一回清掃

・異常なゴミ・害虫・ベルトの傷みなどの発見の場合、連絡のこと

(作業者→ライン担当者→QLC室)

・コンベア・テーブル・窓枠、布巾がけ

・床、フローリングワイパー・掃除機がけ

・エアコンの吹出し口、週一回清掃

・異常なゴミ・害虫・ベルトの傷みなどの発見の場合、連絡のこと

(作業者→ライン担当者→QLC室)

6.場内巡回チェック(電気・電源・不要な物)

(スタッフ)

(スタッフ)

7.日報作成後、ミーティング

(ライン担当者⇔常務)

(ライン担当者⇔常務)

作業日報(表裏)

ライン担当者が担当ラインの一日の内容を記入する

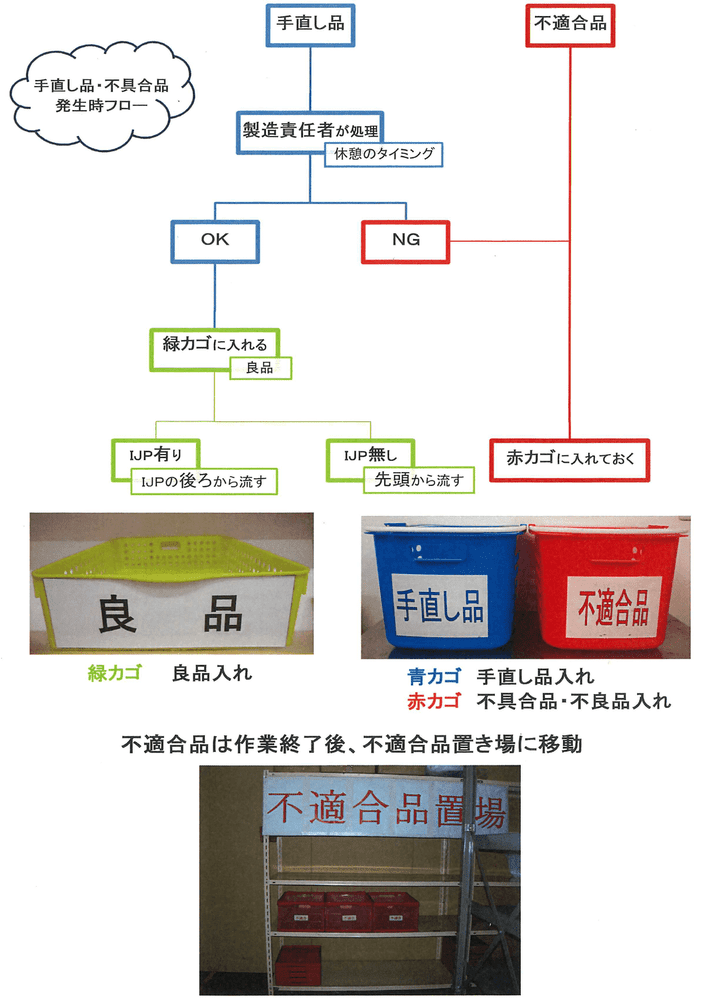

不具合発生時

1. 品質・生産管理に速やかに連絡

(ライン担当者)

(ライン担当者)

2. 作業コンベアを直ちに停止する

(ライン担当者)

(ライン担当者)

3. ライン上の仕掛品・半製品を全て青色カゴに回収する→(作業者)

4. 不適合品置き場に一旦保管(QLC室)

(品名、数量、不適合の内容を大きく明記)

(品名、数量、不適合の内容を大きく明記)

5. 問題点の洗い出し・指示を仰ぐ

(内容によってはお客様に報告し指示を仰ぐ)

(内容によってはお客様に報告し指示を仰ぐ)

6. 途中(休憩後)点検を行った後、最低のスピードにて作業再開→(全員)

※不具合品の手直し・検品はQLC室統括の指示のもと別ラインにて処置する

不具合品混入・流出防止対策

様々な確認や管理で、一つ一つ確実に物事を進め、お客様に安心していただけるよう努めています。